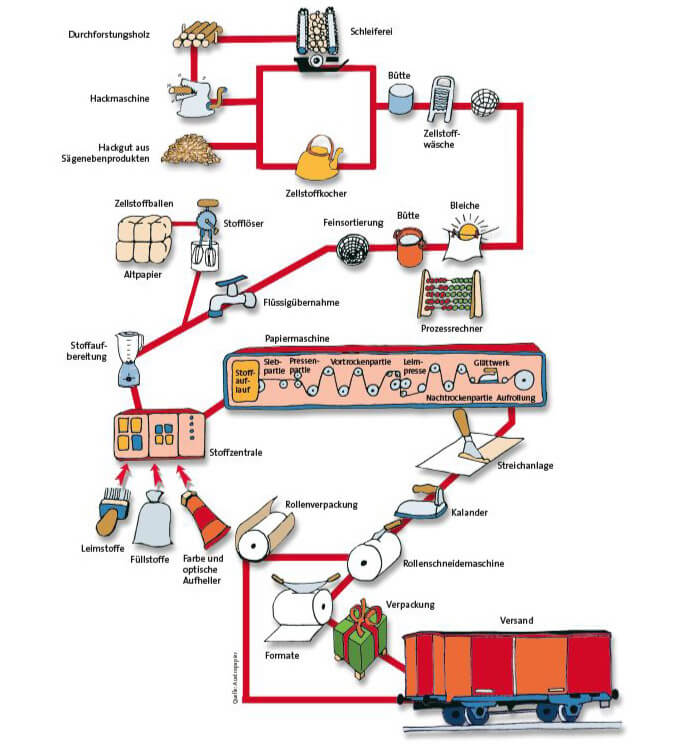

Wie wird Papier gemacht?

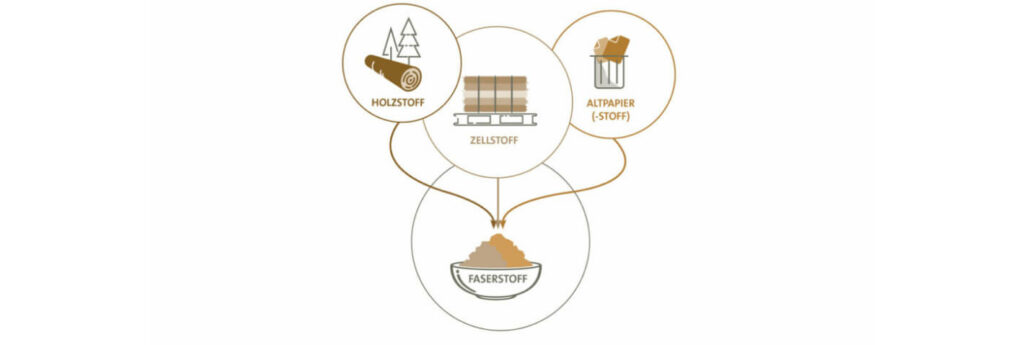

In seinen Grundzügen hat sich der Prozess der Papierherstellung seit seiner Erfindung vor 2000 Jahren nicht wesentlich verändert. Nur dass mittlerweile hochtechnologische Produktionsanlagen zum Einsatz kommen, auf denen die Papiererzeugung nur wenige Sekunden dauert. Der Ausgangspunkt – unabhängig ob es um Papier auf Altpapier-, Holzstoff oder Zellstoffbasis geht – ist in Österreich der nachwachsende Rohstoff Holz.

Welches Holz eignet sich

Grundsätzlich können alle Stoffe, die Zellulose enthalten, für die Papiererzeugung verwendet werden. Das sind neben Holz in manchen Ländern auch Gras, Stroh, Hanf oder Bananenschalen. Aber nicht jeder Rohstoff ist für jede Art des Endproduktes geeignet.

In Österreich wird am häufigsten Fichtenholz eingesetzt. Denn Nadelhölzer bestehen – im Gegenteil zu Laubhölzern- aus relativ langen Fasern. Diese sind optimal für die Papierherstellung, weil sie gut verfilzen, wodurch das Papier an Festigkeit gewinnt. Es gibt aber auch Spezialprodukte für die sich die kurzen Fasern des Laubholzes besser eignen.

Vom Holz zum Holz- oder Zellstoff

Für die Herstellung von Papier muss das Holz in winzige Bestandteile, seine Fasern, zerlegt werden. Das passiert im Fall von Holzstoff durch mechanische Zerkleinerung mittels Schleif- oder Mahlsteinen. Papier das hauptsächlich aus Holzstoff besteht, wird auch als „holzhaltig“ bezeichnet, da bei diesem Verfahren die vollständige Holzfaser zur Papiermaschine gelangt.

Zu diesem Verfahren hat sich Friedrich Gottlob Keller 1840 von Wespen inspirieren lassen. Er beobachtete, wie diese von Holzstücken feine Fasern abgelöst und diese mit ihrem Speichel zu einem Brei verarbeitet haben, um daraus dann Papier ähnliche Nester zu bauen.

„Holzfreie“ Papiere werden ebenfalls aus Holz hergestellt, allerdings wird hier das Holz zuerst chemisch behandelt und in seine Bestandteile aufgespalten. Das passiert durch das Aufkochen der Hackschnitzel unter Zugabe von chemischen Substanzen. Es gibt hier mehrere Verfahren, um die Zellulose von der Hemizellulose und dem Lignin zu trennen.

Der durch das Sulfitverfahren gewonnene Zellstoff ist im ungebleichten Zustand hell, lässt sich leicht bleichen und dient vorwiegend der Herstellung von Druck- und Schreibpapieren sowie Hygienepapieren.

Mit dem am meisten verbreiteten Sulfatverfahren lassen sich so gut wie alle Holzarten sowie Einjahrespflanzen aufschließen. Sulfatzellstoff ist dunkler, schwerer zu bleichen und eignet sich besonders für die Herstellung von Packpapieren aber auch für grafische Papiere.

Zellstoff besteht aus fast reiner Zellulose, die entweder zu Platten oder Ballen gepresst wird oder in Flockenform für die Weiterverarbeitung zur Verfügung steht. Daraus können Textilzellstoff für Bekleidung (Viskose), Hygieneprodukte wie Wattepads oder Tampons, oder eben holzfreies Papier hergestellt werden.

Beim Zellstoffkochen entsteht eine Lauge – hauptsächlich ist das das abgetrennte Lignin. Diese wird aufbereitet und dient als erneuerbarer Energieträger. So können damit die Fabrik sowie umliegende Haushalte mit Ökostrom und -wärme versorgt werden. Derzeit wird aber noch an anderen Anwendungsgebieten geforscht wie etwa zum Ersatz fossiler Bestandteile in Lippenstiften, Waschmitteln, Nagellack oder Autoreifen.

Altpapier – ein wichtiger Rohstoff

Ein weiterer wichtiger Rohstoff für die Papierindustrie ist das Altpapier. Es hat die höchste Wiederverwertungsquote aller sogenannter „Sekundarrohstoffe“. Und das Gute ist, Papier kann sogar mehrmals (Studien zufolge sogar rund 25 Mal) wiederverwertet werden.

Um Altpapier für die Papierproduktion aufzubereiten, wird es zuerst aufgelöst. Druckerfarben und Störstoffe, wie Büroklammern, Plastikfenster von Kuverts und Beschichtungen müssen aus dem Altpapierbrei entfernt werden. Je höher die Papierqualität, desto aufwendiger die Reinigung und Sortierung der Altpapierfasern. Für hohe Weißgrade, können die Altpapierfasern noch gebleicht werden.

70 kg

Altpapier sammelt jeder Österreicher jedes Jahr

76 %

der Papierprodukte werden in Österreich wieder recycelt

Von der Faser zum Papier

Es kommt auf die richtige Mischung an! Ja nach Papiersorte wird der Faserstoff in der sogenannten Stoffzentrale gemischt. Für die Mischung ausschlaggebend ist dabei, wie weiß das Papier sein soll, wie lange es weiß bleiben muss (Zeitungen weniger lange als z.B. Bücher) und wie fest das Papier sein muss (z.b. ein Papiersackerl muss eine hohe Festigkeit aufweisen, um unsere Einkäufe zu tragen). Auch Füll- und Hilfsstoffe beeinflussen die Eigenschaften des fertigen Papierprodukts. So machen etwa mineralische Pigmente Papiere besser beschreibbar, und Leimmittel sorgen dafür, dass Papier nicht sofort Feuchtigkeit aufnehmen kann.

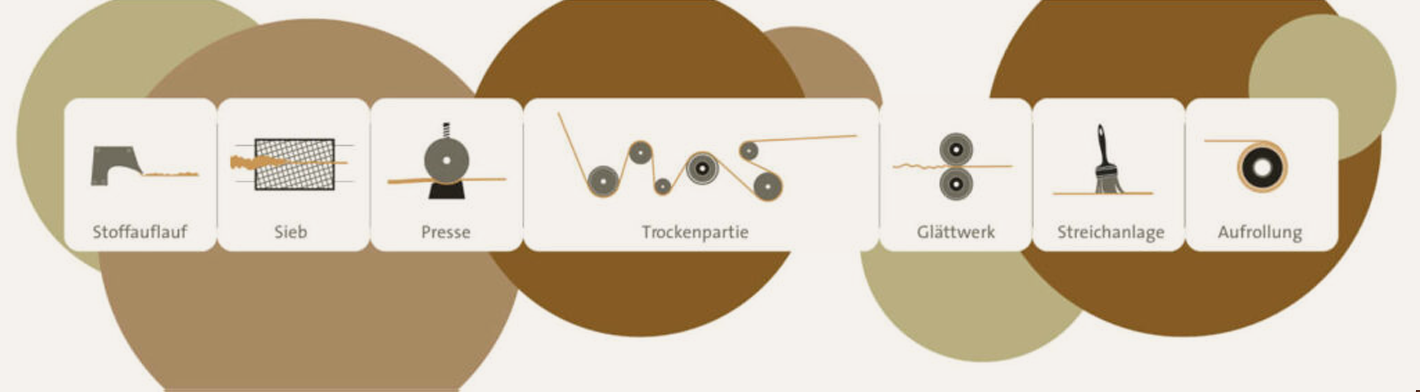

In der Papiermaschine

Die fertige Mischung aus Faserstoff, Wasser, Füll- und Hilfsstoffen wird „Ganzstoff“ genannt. Dieser kommt dann – nochmals stark verdünnt – zum sogenannten Stoffauflauf der Papiermaschine. Bei Langsiebmaschinen wird die Suspension mit einer breiten Düse auf ein endlos umlaufendes Sieb mit Entwässerungselementen verteilt. Diesen Teil der Papiermaschine bezeichnet man deshalb auch als „Siebpartie“. Hier bleiben die festen Stoffe, also Fasern, Füll- und Hilfsstoffe am Sieb hängen, legen sich kreuz und quer und verfilzen.

Nach der weiteren Entwässerung wird die Papierbahn an die „Pressenpartie“ übergeben. An dieser Stelle enthält die Papierbahn immer noch rund 80 % Wasser.

Die Papierbahn läuft hier auf eine dicke, endlos Filzbahn, die durch eine oder mehrere Presswalzen geleitet werden. Dabei wird überschüssiges Wasser weiter aus der Papierbahn gepresst und abgesaugt. Die Fasern werden zusammengedrückt, wodurch das Papier fester wird. Am Ende der Pressenpartie besteht das Papier immer noch zu 50 % aus Wasser.

Als nächstes gelangt die Papierbahn in die Trockenpartie. Dort wird sie über eine Reihe von Trockenzylindern geführt, wo das überschüssige Wasser verdunstet.

Nähere Informationen zu diesem Thema findest du im Papierforscherheft auf den Seiten 45 – 57.

Veredelung und Ausrüstung

Am Ende kann das Rohpapier noch zusätzlich veredelt werden.

Hochwertige Drucksorten wie Bildbände, Magazine oder Kataloge werden zur Verbesserung der Druckfähigkeit mit einer Pigmentfarbe „gestrichen“. Dadurch erhält man eine besonders ebene und homogene Oberfläche. Für eine glänzende Oberfläche des Papiers wird die Papierbahn noch durch bis zu 14 Walzen (= „Kalander“) geführt. Dabei wird das Papier, ähnlich wie bei einer Bügelmaschine, erwärmt und Druck ausgeübt. Das Papier erhält dadurch einen besonderen Glanz.

In der Ausrüstung werden die riesigen „Mutterrollen“ mit Rollenschneidemaschinen in kleinere Rollen geschnitten. Mit dem Querschneider wird das Rollenpapier zu Papierbögen in verschiedenen Größen geschnitten (zum Beispiel in A4, unser klassisches Druck- und Kopierpapierformat).

Nähere Informationen zu diesem Thema findest du im Papierforscherheft auf den Seiten 58 – 60.

So entsteht Papier